Schweinfurt, 16.12.2025 – Die zunehmende Zahl sicherheitsrelevanter Rückrufe in der Fahrrad- und Pedelec-Branche ist kein bedauerlicher Einzelfall, sondern Ausdruck eines strukturellen Problems: Das verwendungsfertige Gesamtprodukt wird vor der Markteinführung häufig nicht ausreichend geprüft. Stattdessen verlässt sich die Branche weitgehend auf normkonforme Einzel- und Komponentenprüfungen – mit vorhersehbaren Folgen.

Versagende Federgabeln, delaminierende Carbonbauteile, Probleme an Brems- und Steuerungssystemen oder unerwartete Antriebsfunktionen wären in vielen Fällen bereits vor der Markteinführung erkennbar gewesen, wenn das Gesamtfahrzeug unter realistischen Bedingungen getestet worden wäre. Rückrufe werden damit nicht verhindert, sondern systematisch in Kauf genommen.

Hohe Bremskräfte entstehen im Fahrbetrieb – nicht im Labor

Ein zentrales Defizit liegt in der systematischen Unterschätzung realer Bremskräfte. Diese entstehen nicht allein aus statischen Bremsversuchen, sondern vor allem aus der Überlagerung von Bremsbelastung und dynamischen Stoßimpulsen – etwa bei Notbremsungen, Bordsteinkanten, Schlaglöchern, Querfugen oder abrupten Lastwechseln.

„Hohe Bremskräfte entstehen nicht durch reine Bremsbelastung, sondern durch das Zusammenspiel von Bremsen, Stoßimpulsen und Fahrzustand im realen Betrieb“, erklärt Ernst Brust, öffentlich bestellter und vereidigter Sachverständiger für Mikromobilität.

„Genau diese kombinierten Belastungen werden in vielen Prüfprogrammen nicht ausreichend abgebildet.“

Gerade bei modernen Fahrrädern und Pedelecs mit leistungsstarken Scheibenbremsen, großen Bremsscheiben und konsequentem Leichtbau führen diese Belastungen zu Materialermüdung, Rissbildung oder Delamination – häufig ohne vorherige Warnzeichen.

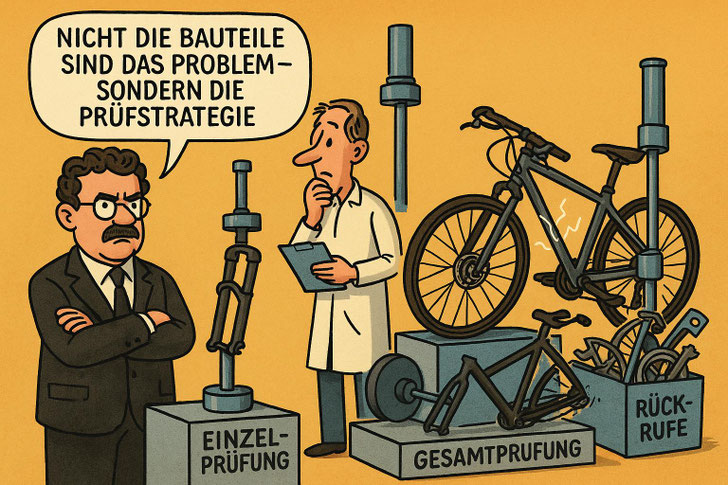

Einzelprüfung ersetzt keine Systemprüfung

In der Praxis werden Gabeln, Rahmen, Bremsen, Laufräder oder elektrische Antriebssysteme häufig isoliert geprüft. Unberücksichtigt bleiben dabei:

- die Überlagerung mehrerer Lastarten,

- reale Antriebsleistung und Beschleunigung,

- Ermüdung unter Alltags- und Grenzbedingungen,

- sowie Wechselwirkungen zwischen Mechanik, Elektronik und Software.

Sicherheitsrelevante Schäden entstehen damit nicht im einzelnen Bauteil, sondern im System des verwendungsfertigen Gesamtfahrzeugs.

„Ich fordere seit Jahren, dass das verwendungsfertige Gesamtprodukt geprüft wird – unter realer Antriebsleistung und mit durchmischten Lastkollektiven aus Bremsen, Beschleunigen, Stoßimpulsen und Ermüdung. Einzelprüfungen reichen dafür nicht aus“, so Brust.

Infobox: Neue Fahrradsegmente – alte Prüfmethoden

Neue Modellsegmente wie Gravel-, Allroad-, SUV- und Performance-Bikes verdeutlichen das Problem besonders deutlich.

Typische Merkmale dieser Fahrräder:

- hohe Fahrgeschwindigkeiten auch abseits befestigter Straßen

- leistungsstarke Scheibenbremsen mit großen Bremsscheiben

- Leichtbaukonstruktionen, häufig in Carbon

- Einsatz auf Schotter, schlechten Wegen und Bordsteinen

- zusätzliche Lasten durch Bikepacking oder Gepäck

- bei Pedelecs: zusätzliche Antriebsleistung und Beschleunigung

Das strukturelle Problem:

Viele dieser Fahrräder werden weiterhin nach klassischen Prüfannahmen getestet, die ursprünglich für Rennräder oder Citybikes entwickelt wurden. Dynamische Stoßimpulse, erhöhte Bremsmomente und kombinierte Ermüdungslasten bleiben dabei oft unzureichend berücksichtigt.

Die Folge:

Sicherheitsrelevante Schäden entstehen erst im realen Fahrbetrieb – mit Rückrufen als Konsequenz.

„Neue Nutzungskonzepte erfordern neue Prüfkonzepte. Wer Gravelbikes wie Rennräder prüft, ignoriert die realen Lastkollektive“, betont Ernst Brust.

Rückrufe sind kein Qualitätsmerkmal

Mit der seit Ende 2024 geltenden EU-Produktsicherheitsverordnung (EU) 2023/988 (GPSR) sind Rückrufe transparenter und schneller geworden. Sie ersetzen jedoch keine präventive Sicherheitsstrategie.

„Ein Rückruf ist kein Zeichen funktionierender Qualitätssicherung, sondern der Beweis, dass die entscheidenden Prüfungen zu spät erfolgt sind“, stellt Brust klar.

Forderung des Sachverständigen

Der Sachverständige fordert seit Jahren:

- die verbindliche Prüfung des verwendungsfertigen Gesamtprodukts,

- Prüfungen unter realer Antriebsleistung,

- durchmischte Lastkollektive aus Bremskräften,

- Stoßimpulsen, Beschleunigung und Ermüdung,

- eine realitätsnahe Bewertung neuer Modellsegmente wie Gravel-, Allroad- und Performance-Bikes,

- eine Abkehr vom reinen Erfüllen normativer Mindestanforderungen.

„Nicht die Bauteile sind das Problem – sondern die Prüfstrategie“, fasst Ernst Brust zusammen.

Kommentar schreiben

Hoellentaler (Donnerstag, 19 Februar 2026 07:43)

In einer Welt der Überregulierung leidet vor allem die Vielfalt. Man stelle sich eine Bespoked Messe vor, bei der jeder "Bastler" sich einer ähnlichen Regulierungswut wie in der Automotive Industrie unterwerfen müßte. Die Hallen wären leer, die Messe nicht existent. Außerdem ist die Branche ohnehin schon angeschlagen, bitte keine neuen Auflagen.